翅片管的制造过程是将翅片(肋片)与基管(光管)通过特定工艺连接起来,形成具有更大外表面积的强化换热管。其核心在于确保翅片与基管之间牢固、低热阻的连接。以下是几种主要的翅片管制造工艺及其详细过程:

一、 主流制造工艺

1. 高频电阻焊 (High Frequency Resistance Welding - HFRW)

原理: 利用高频电流的集肤效应和邻近效应,使钢带(翅片)边缘和钢管(基管)表面局部瞬间加热至塑性或熔化状态,在挤压辊压力下实现冶金结合。

过程:

备料: 准备符合要求的基管(通常为碳钢、不锈钢等)和钢带(翅片原材料)。

钢带成型: 钢带通过成型机被连续滚压成预设形状(L型、LL型、锯齿型等)的翅片。

穿管与定位: 基管穿过高频焊接机头,成型后的翅片带被精确地套在基管上。

高频加热与焊接:

翅片带的“脚部”(与管壁接触的部分)紧贴基管外壁。

高频电流通过电极(触头或感应圈)导入,集中在翅片脚部和基管接触的极微小区域。

该区域金属因电阻热迅速达到焊接温度(低于熔点,塑性状态或局部熔化)。

加压辊压: 在加热区域后方,一组或多组精密辊轮施加压力,将处于塑性状态的翅片脚部与基管表面牢固地挤压、锻合在一起,形成冶金结合焊缝。

冷却: 焊接后的翅片管自然冷却或强制冷却。

切割与检验: 按所需长度切割,并进行外观检查、尺寸检查、焊缝质量检查(如涡流检测、水压试验、拉力试验等)。

优点: 效率高、成本低、自动化程度高、连接强度高、热阻小。是目前应用最广泛的翅片管制造方法,尤其适用于钢-钢组合。

缺点: 主要适用于可导磁的金属材料(如钢),对铝、铜等非铁磁性材料应用受限(需特殊设计);对基管和翅片的尺寸精度、表面清洁度要求高;存在热影响区。

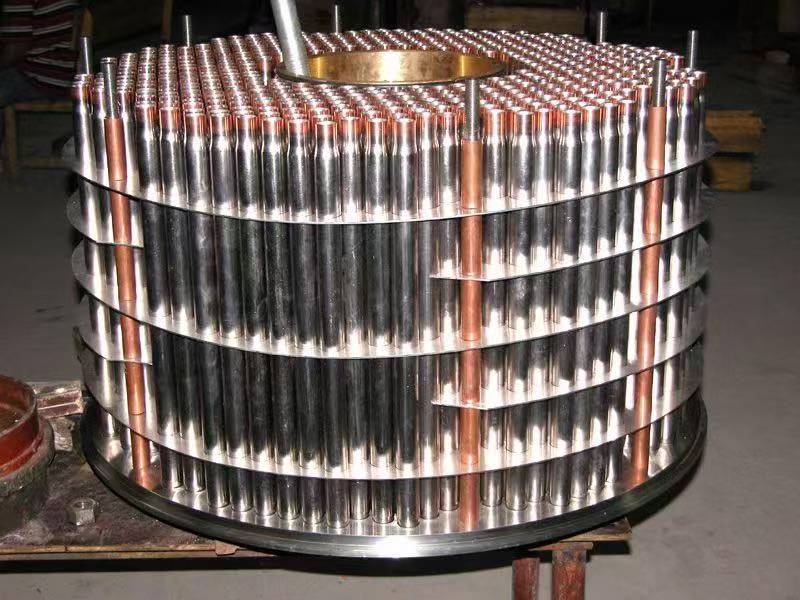

2. 机械连接 (Mechanical Bonding)

缠绕式 (L-Foot / Knurled Fin):

原理: 将金属带(通常是铝带)边缘预先折弯成“L”形脚。利用缠绕机,在张力作用下将带材螺旋状紧密缠绕在基管(通常是铜管)上,同时通过滚轮将L形脚强力压入(或嵌入)管壁表面预先加工好的细密螺旋槽(滚花)中,形成机械互锁。

过程:

基管开槽: 基管外表面预先滚压出螺旋状细齿(滚花)。

铝带成型: 铝带边缘被预弯成L形。

缠绕与压嵌: L形铝带在张力下螺旋缠绕基管,同时专用压轮将L形脚强力压入基管的滚花槽内,实现紧密的机械咬合。

优点: 适用于铜管-铝翅片组合(利用铝的高导热和轻质、铜管的耐压耐腐蚀),无热影响区,成本相对较低。

缺点: 接触热阻比冶金结合稍大;对缠绕张力、压嵌力控制要求高;长期高温下或热循环频繁时,可能因热膨胀系数差异导致接触松弛。

镶嵌式 (Embedded Fin / G-Fin):

原理: 使用特制的“G”形铝带。缠绕时,利用机械力将G形带的“脚部”强行嵌入到较软的基管(通常是铝管)壁内。

优点: 全铝结构,无电化学腐蚀问题,重量轻。

缺点: 基管必须是较软的铝材;接触热阻较大;制造效率相对较低。

3. 钎焊 (Brazing)

原理: 将翅片(片状或套片)套在基管上,在翅片与基管接触界面放置(或预涂)熔点低于基材的钎料(如铝硅合金钎料、铜磷钎料等)。在保护气氛(如氮气)或真空炉中加热至钎料熔化温度以上、基材熔点以下。熔化的钎料在毛细作用下填充缝隙,冷却后凝固形成牢固的冶金结合。

过程:

备料与清洗: 严格清洗基管和翅片(套片或连续带),去除油污氧化膜。

装配: 将翅片(套片)按间距套在基管上,或将翅片带缠绕在基管上。在接触部位施加钎料(箔、膏、喷涂或预覆层)。

钎焊: 放入钎焊炉(连续炉或箱式炉),在保护气氛或真空下加热至钎焊温度并保温。

冷却与清理: 在保护气氛下冷却,取出后可能需清洗去除钎剂残留。

检验: 外观检查、泄漏测试(氦检等)、金相检查等。

优点: 可实现铝-铝、铜-铜、铜-钢、不锈钢-不锈钢等多种材料组合的冶金连接;连接强度高,热阻极小;适合制造复杂结构(如板翅式换热器)。

缺点: 工艺复杂,设备投资大,能耗高,成本高;对清洗、装配、钎焊工艺参数控制要求极其严格;存在钎料流失、熔蚀等缺陷风险。

4. 整体轧制/挤压 (Integral / Extruded Fin)

原理: 在单金属管坯(通常是铝、铜)外表面,通过特殊轧辊或模具进行冷挤压或热挤压,使管壁金属局部塑性变形,向外挤出形成连续的螺旋翅片。翅片与基管是一体成型的。

过程:

管坯准备: 选用合适的单金属(Al, Cu)管材。

轧制/挤压: 管材通过装有特殊孔型的轧辊组或模具,在辊轧或挤压力的作用下,管壁金属按模具形状被挤出,形成与基管同材质的翅片。

定径与切割: 可能需要进行定径矫直,然后切割成所需长度。

优点: 翅片与基管一体,无接触热阻,强度极高,耐热震性好,传热性能最优。

缺点: 只能用于塑性好的单一金属(铝、铜);翅片高度和密度受限;制造成本很高;设备复杂。主要用于高性能、极端工况(如石化高温炉管、EGR冷却器)。

二、 其他工艺

激光焊接: 精度高,热影响区小,可用于特殊材料或精密场合,但成本非常高,效率低。

超声波焊接: 主要用于小型或薄壁管,特别是铝材,效率较高,无热影响区,但对设备、材料表面状态要求高。

胶接: 使用导热胶粘剂,主要用于低温、低压或特殊场合(如电子散热),热阻较大,长期可靠性受胶水性能限制。

三、 关键考虑因素与选型

1. 材料组合: 基管和翅片的材料选择取决于介质腐蚀性、温度、压力、成本等。常见组合:碳钢管-钢翅片(HFRW)、铜管-铝翅片(机械缠绕)、铝管-铝翅片(钎焊/挤压)、不锈钢管-不锈钢翅片(HFRW/钎焊)。

2. 翅片类型: 平直、开窗、锯齿、波纹等,影响换热效率、压降、防积灰能力。

3. 工艺选择:

追求高性价比、大批量钢翅片管:高频焊。

铜管配铝翅片(空调冷凝器):机械缠绕(L/Knurled)。

全铝换热器(汽车中冷器、蒸发器):钎焊。

最高性能要求、耐高温冲击(石化炉管):整体轧制/挤压。

特殊材料或精密要求:激光焊、超声波焊。

4. 质量要求: 连接强度、接触热阻、耐腐蚀性、耐热震性、外观尺寸精度。

5. 成本与效率: 高频焊和机械缠绕成本低、效率高;钎焊和整体轧制成本高。

四、 总结

翅片管的制造是一个涉及材料学、传热学、金属加工工艺(焊接、压力加工)的复杂过程。高频电阻焊因其高效、经济、可靠,在钢质翅片管领域占据主导地位;机械缠绕(L/Knurled) 是铜铝结合翅片管的主流工艺;钎焊是实现多材料、复杂结构高质量冶金结合的关键技术;整体轧制/挤压则在追求极致性能和可靠性的单金属(铝/铜)领域无可替代。选择合适的制造工艺对于翅片管的性能、寿命和成本至关重要。

应用场景对比表:

| 制造工艺 | 典型材料组合 | 主要优势 | 典型应用场景 | 效率/成本 |

| :----------------- | :--------------------- | :------------------------------------ | :----------------------------------- | :------------------ |

| 高频电阻焊 | 钢管-钢翅片 | 效率高、成本低、连接强度好 | 锅炉省煤器、空气预热器、工业换热器 | ⭐⭐⭐⭐⭐ / $ |

| 机械缠绕(L型) | 铜管-铝翅片 | 无热影响区、铜铝组合性价比高 | 空调冷凝器、蒸发器 | ⭐⭐⭐⭐ / $$ |

| 钎焊 | 铝-铝、铜-铜、铜-钢等 | 材料组合灵活、冶金结合热阻小 | 汽车散热器、中冷器、板翅式换热器 | ⭐⭐ / $$$$ |

| 整体轧制/挤压 | 铝-铝、铜-铜 | 一体成型无热阻、耐热冲击性好 | 石化高温炉管、EGR冷却器 | ⭐ / $$$$$ |

| 激光焊接 | 特殊合金材料 | 精度高、热影响区小 | 精密仪器散热、航空航天 | ⭐ / $$$$$ |

选择翅片管制造工艺时,需综合考虑介质特性(腐蚀性、温度、压力)、材料兼容性、换热效率要求、成本预算以及长期运行可靠性等因素。例如,在含硫烟气的余热回收中,高频焊钢翅片管的耐腐蚀涂层方案更经济;而在汽车空调领域,铜管铝翅片的机械缠绕工艺凭借其轻量化和性价比占据主流。

管理员

该内容暂无评论